一�、電廠煙氣脫硫的意義

隨著經(jīng)濟(jì)的快速發(fā)展����,我國因燃煤排放的二氧化硫急劇增加���。據(jù)統(tǒng)計,1990年全國煤炭消耗量10.52億噸����,到1995年煤炭消耗量增至12.8億噸�,二氧化硫排放量達(dá)2370萬噸�����,超過歐洲和美國��,居世界首位。由于我國部分地區(qū)燃用高硫煤����,燃煤設(shè)備未能采取脫硫措施����,致使二氧化硫排放量不斷增加,造成嚴(yán)重的環(huán)境污染��。據(jù)國家環(huán)境保護(hù)局對全國2177個環(huán)境監(jiān)測站13年(1981-1993年)監(jiān)測數(shù)據(jù)分析表明�����,環(huán)境空氣中二氧化硫濃度超標(biāo)城市不斷增多�,目前已有62.3%的城市二氧化硫年平均濃度超過國家二級標(biāo)準(zhǔn)�����,日平均濃度超過三級標(biāo)準(zhǔn)(二氧化硫年平均濃度二級標(biāo)準(zhǔn)值為0.06毫克/立方米,是人群在環(huán)境中長期暴露不受危害的基本要求����;日平均濃度三級標(biāo)準(zhǔn)值為0.25毫克/立方米,是人群在環(huán)境中短期暴露不受急性健康損害的最低要求����。環(huán)境空氣中二氧化硫的主要危害是引起人體呼吸系統(tǒng)疾病,造成人群死亡率增加)����。為控制燃煤造成的SO2大量排放,遏制酸沉降污染惡化趨勢�,防治城市空氣污染,國家出臺了《燃煤二氧化硫排放污染防治技術(shù)政策》�。1991年10月29日國家環(huán)境保護(hù)局批準(zhǔn)《燃煤電廠大氣污染物排放標(biāo)準(zhǔn)》,其中GB 13223--91 ����、GBJ4--73 ����、代替廢氣電站部分中規(guī)定了燃煤電廠的二氧化硫允許排放量及煙塵允許排放濃度,詳細(xì)介紹了不同燃煤電廠SO2排放量以及SO2最高允許排放濃度的計算方法�����,適用于全國除層燃和拋煤發(fā)電鍋爐以外的燃煤電廠��。

隨著國家環(huán)保標(biāo)準(zhǔn)的提高以及環(huán)境監(jiān)測技術(shù)的提高和檢測的日益嚴(yán)格,發(fā)電企業(yè)排污的成本大幅提高�,在權(quán)衡利弊之后發(fā)電企業(yè)往往更愿意選擇安裝環(huán)保裝置���。同時�,推廣燃煤電廠的煙氣脫硫項目以減少SO2污染從經(jīng)濟(jì)角度也是首選。為深入貫徹落實(shí)科學(xué)發(fā)展觀��,實(shí)現(xiàn)全面協(xié)調(diào)可持續(xù)發(fā)展,我們把控制二氧化硫的排放作為一項重要工作來抓��,于2005年與浙大網(wǎng)新公司合作,對湖南岳陽華能電廠二期2×300Mw #1���、#2機(jī)組進(jìn)行了煙氣脫硫自動化系統(tǒng)的設(shè)計調(diào)試工作����。

二���、脫硫工藝的種類

煙氣脫硫技術(shù)分為兩大類,即濕法煙氣脫硫技術(shù)和干法煙氣脫硫技術(shù)�����。濕法煙氣脫硫在燃煤發(fā)電廠及中小型燃煤鍋爐上獲得廣泛的應(yīng)用���,成為當(dāng)今世界上燃煤發(fā)電廠采用的脫硫主導(dǎo)工藝技術(shù)�����。這是由于濕法煙氣脫硫效率高�、設(shè)備小���、易控制�、占地面積小以及適用于高中低硫煤等。目前���,在國內(nèi)外燃煤發(fā)電廠中,濕法煙氣硫占總煙氣脫硫的85%左右�����,并有逐年增加的趨勢���。在我國中小型燃煤鍋爐中���,濕法煙氣脫硫占98%以上,接近100%�����。

石灰石法占濕法技術(shù)的36.7%����。由于石灰石來源豐富����,價格比石灰低得多,多年來形成了濕法石灰石——石膏煙氣脫硫技術(shù)���,并在國內(nèi)外燃煤發(fā)電廠中獲得廣泛的應(yīng)用�,其應(yīng)用量有逐年增加的趨勢��。還有拋棄法即對反應(yīng)產(chǎn)物進(jìn)行拋棄處理�。但石灰石/石灰-石膏拋棄法呈逐年下降的趨勢。這是由于石灰石/石灰——石膏法副產(chǎn)建筑材料石膏��,對環(huán)境不造成二次污染所致���。另外���,還有回收法��,強(qiáng)制使CaSO3氧化成CaSO4(石膏)并加以回收。其它濕法技術(shù)有雙堿法��、氧化鎂法、氨法�����、維爾曼-洛德法等各占48.3%�����。而干法煙氣脫硫技術(shù)則無論脫硫劑是干態(tài)還是濕態(tài),最終反應(yīng)產(chǎn)物都為干態(tài)�����。

三、岳陽電廠煙氣脫硫工藝原理

岳陽電廠脫硫工藝采用濕式石灰石—石膏的化學(xué)吸收法對排放煙氣進(jìn)行脫硫�����。濕法煙氣脫硫基本原理有物理吸收和化學(xué)吸收法兩種原理�。物理吸收速率較低��,在現(xiàn)代煙氣中很少單獨(dú)采用物理吸收法�。若被吸收的氣體組分與吸收液的組分發(fā)生化學(xué)反應(yīng)���,則稱為化學(xué)吸收�。在化學(xué)吸收過程中�����,被吸收氣體與液體相組分發(fā)生化學(xué)反應(yīng)�����,有效的降低了溶液表面上被吸收氣體的分壓�,增加了吸收過程的推動力��,即提高了吸收效率又降低了被吸收氣體的氣相分壓。因此�,化學(xué)吸收速率比物理吸收速率大得多��。

該電廠煙氣脫硫系統(tǒng)(FGD)的#3���、#4機(jī)組設(shè)計為每爐一座吸收塔和其它附屬設(shè)備����。其基本原理是煙氣脫硫生成石膏后,被儲存在石膏堆場中���。

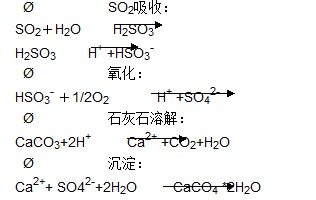

石灰石-石膏濕法煙氣脫硫的基本化學(xué)反應(yīng)如下:

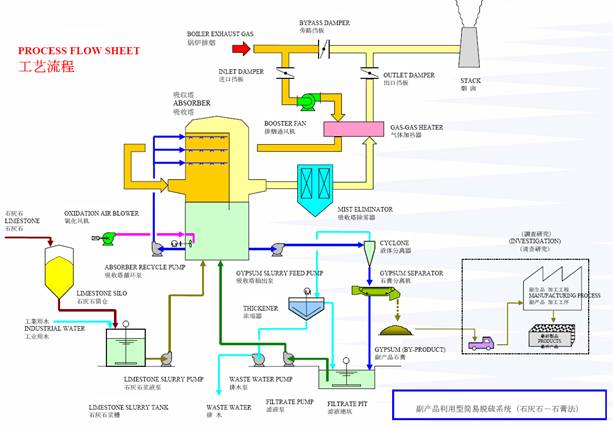

以#3機(jī)組為例��,岳陽電廠脫硫工藝流程如圖1所示�。

圖1 脫硫工藝流程圖

煙氣脫硫系統(tǒng)的工藝主要包含:煙氣系統(tǒng)����、吸收系統(tǒng)���、石灰石漿液制備及供給系統(tǒng)、石膏旋流系統(tǒng)�、石膏脫水系統(tǒng)、排空系統(tǒng)��、廢水處理系統(tǒng)等���。由以下主要部件組成:吸收塔�、氣氣換熱器���、增壓風(fēng)機(jī)及其它設(shè)備和輔助系統(tǒng)�、石灰石漿液制備和石膏脫水機(jī)等。

每套FGD系統(tǒng)處理電廠一臺鍋爐的煙氣。煙氣系統(tǒng)包括增壓風(fēng)機(jī)、GGH���、原煙氣擋板��、凈煙氣擋板、旁路擋板、擋板密封風(fēng)機(jī)。在擋板切換至FGD運(yùn)行后����,煙氣通過增壓風(fēng)機(jī)和GGH進(jìn)入吸收塔����,凈煙氣在吸收塔內(nèi)冷卻至飽和溫度,在GGH內(nèi)得到重新加熱以保證凈煙氣進(jìn)入煙囪前能達(dá)到所要求的溫度80℃。

吸收系主要用來洗脫SO2����、SO3�����、HF��、HCL和飛塵����。新鮮的石灰石漿液不斷的加入吸收塔��,副產(chǎn)品石膏漿液��、石灰石漿液和水的混合漿液一直在吸收塔內(nèi)從循環(huán)池至噴淋層不斷地循環(huán)���。混合漿液在噴嘴處霧化為非常細(xì)小直徑的小液滴�,在小液滴滴落回循環(huán)池的過程中��,去除了煙氣中的SO2����、SO3����、HF、HCL和飛塵等�����。

石灰石漿液制備及供給系統(tǒng)由石灰石卸料系統(tǒng)��、濕磨系統(tǒng)�、石灰石漿液緩沖系統(tǒng)組成,主要是將來自磨機(jī)系統(tǒng)的石灰石漿液稀釋成20%Wt的石灰石漿液��,然后送往吸收塔���。

石膏是洗滌工藝的產(chǎn)品�,石膏漿液中含有(如氧化鎂、氯化鈣)石膏���、石灰���、CaF2和其它雜物顆粒,因此需要對石膏進(jìn)行凈化�,將石膏從其它物質(zhì)中分離出來。石膏凈化分兩部進(jìn)行:分離和脫水�,分離在石膏旋流系統(tǒng)中進(jìn)行,接著的第二步則在石膏(真空皮帶)脫水系統(tǒng)中進(jìn)行�。

排空和廢水系統(tǒng)屬于輔助系統(tǒng),保證脫硫系統(tǒng)穩(wěn)定�、合格的運(yùn)行。

四���、APROL系統(tǒng)在脫硫綜合自動化項目中的應(yīng)用

華能岳陽電廠二期擴(kuò)建2×300MW機(jī)組煙氣脫硫工程與華能岳陽電廠二期擴(kuò)建工程于2005年同時動工��,我們負(fù)責(zé)煙氣脫硫綜合自動化控制系統(tǒng)的開發(fā)調(diào)試�����。

該工程控制點(diǎn)數(shù)共3700多點(diǎn)���,如表1所示:

表 1 華能岳陽電廠二期擴(kuò)建2×300MW機(jī)組煙氣脫硫監(jiān)控點(diǎn)

我們將脫硫系統(tǒng)的自動控制分為兩個區(qū)���,即制漿區(qū)和脫硫區(qū)���。制漿區(qū)負(fù)責(zé)自動控制脫硫漿液的制造和輸送��;而脫硫區(qū)則又分別對SO2濃度回路�、石灰石粉制漿濃度和脫硫塔煙氣溫度進(jìn)行控制�。

根據(jù)脫硫系統(tǒng)特點(diǎn),我們將整個系統(tǒng)劃分為三部分進(jìn)行監(jiān)控�����,#1脫硫系統(tǒng)����、#2脫硫系統(tǒng)和公用系統(tǒng)。#1�����、#1脫硫系統(tǒng)分別對#1���、#2脫硫的煙氣系統(tǒng)��、吸收系統(tǒng)�、石灰石漿液制備及供給系統(tǒng)、石膏旋流系統(tǒng)和石膏脫水等系統(tǒng)進(jìn)行監(jiān)控���;公用系統(tǒng)主要對工藝水系統(tǒng)����、壓縮空氣系統(tǒng)��、石灰石漿液制備系統(tǒng)�����、石膏脫水系統(tǒng)����、廢水處理系統(tǒng)及電氣系統(tǒng)進(jìn)行監(jiān)視和控制。

整個系統(tǒng)操作層的操作總線為雙以太網(wǎng)��,操作層設(shè)備包括4臺操作員工作站��、1臺工程師工作站、3臺打印機(jī)����、一個打印服務(wù)器,后臺軟件采用B&R公司的APROL過程處理軟件����。數(shù)據(jù)高速公路由4個網(wǎng)絡(luò)交換機(jī),兩兩級聯(lián)方式構(gòu)成雙網(wǎng)?��,F(xiàn)場層由控制處理器和過程輸入/輸出(I/O)兩部分構(gòu)成,控制處理器共9對����,1#脫硫、2#脫硫和公用系統(tǒng)各3對�,每對互為熱備用?���?刂铺幚砥鞑捎肅P360,I/O單元采用IF260,通過EX350進(jìn)行遠(yuǎn)程擴(kuò)展?��?刂铺幚砥骱瓦^程輸入/輸出(I/O)單元采用CAN_BUS總線通訊方式�,系統(tǒng)結(jié)構(gòu)圖如圖2所示�。

圖2 脫硫系統(tǒng)綜合自動化系統(tǒng)機(jī)構(gòu)圖

脫硫系統(tǒng)控制的主要目的是保證工藝系統(tǒng)的安全�����、正常運(yùn)行���,提高機(jī)組的自動化水平,維持主要參數(shù)正常�����;主要輔機(jī)啟停時自動進(jìn)行相關(guān)連鎖操作�;保證脫硫系統(tǒng)故障不引起主機(jī)跳閘。表2列出了各系統(tǒng)的主要控制點(diǎn)���。

表2 各系統(tǒng)主要控制點(diǎn)

|

風(fēng)煙系統(tǒng) |

主要控制點(diǎn) |

控制目的 |

控制手段 |

|

增壓風(fēng)機(jī)煙氣流量調(diào)節(jié)

旁路擋板差壓調(diào)節(jié) |

維持煙氣處理量

預(yù)防氣體從旁路擋板中泄漏 |

調(diào)節(jié)增壓風(fēng)機(jī)出力 |

|

旁路擋板緊急動作 |

保證FGD安全運(yùn)行

FGD故障時保證主機(jī)安全 |

快速打開旁路擋板

-電源消失

-BUF跳閘

-全部吸收塔循環(huán)泵停止

-FGD入口煙氣溫度過高

-FGD入口煙氣壓力過高/低

-鍋爐事故

-兩臺IDF或FDF跳閘

-鍋爐 MFT, 汽輪發(fā)電機(jī)組跳閘 |

|

吸收塔系統(tǒng) |

主要控制點(diǎn) |

控制目的 |

控制手段 |

|

吸收塔液位調(diào)節(jié) |

維持吸收塔液位在穩(wěn)定的值 |

調(diào)節(jié)工業(yè)水補(bǔ)水量 |

|

吸收塔PH調(diào)節(jié) |

保持反應(yīng)液酸堿度�,增加SO2吸收率 |

調(diào)節(jié)石灰石漿液的流量 |

|

吸收塔排出石膏漿液流量控制 |

將反應(yīng)生成的石膏及時排出塔外 |

根據(jù)石灰石漿液入料量調(diào)節(jié)排出量 |

|

漿液循環(huán)泵 |

控制漿液循環(huán)泵啟停 |

連鎖循環(huán)泵的沖洗程序 |

|

除霧器沖洗系統(tǒng) |

保持除霧器干凈以維持其除霧效果 |

通過控制除霧器各區(qū)域的沖洗水閥進(jìn)行沖洗 |

|

漿液制備系統(tǒng) |

主要控制點(diǎn) |

控制目的 |

控制手段 |

|

石灰石漿液箱液位調(diào)節(jié) |

維持石灰石漿液箱液 位在穩(wěn)定的值 |

調(diào)節(jié)入口水量 |

|

石灰石漿液箱濃度控制 |

保持石灰石漿液的濃度 |

通過給粉量調(diào)節(jié)來維持石灰石和調(diào)漿水的配比 |

|

石灰石漿液供漿泵 |

啟?��?刂?/span> |

連鎖漿液泵的沖洗程序 |

|

石膏脫水系統(tǒng) |

主要控制點(diǎn) |

控制目的 |

控制手段 |

|

真空皮帶脫水機(jī)濾餅厚度控制 |

維持濾餅厚度���,保證脫水機(jī)出力和石膏含水量 |

調(diào)節(jié)皮帶機(jī)轉(zhuǎn)速 |

|

濾布清洗水箱水位控制 |

保持水箱液位 |

調(diào)節(jié)工業(yè)水補(bǔ)水流量 |

|

濾液水箱水位控制 |

保持水箱液位 |

調(diào)節(jié)吸收塔返回液的流量 |

|

其他系統(tǒng) |

主要控制點(diǎn) |

控制目的 |

控制手段 |

|

箱罐液位控制

(工藝水箱、廢水緩沖箱等) |

維持箱罐液位 |

調(diào)節(jié)箱入口給料量 |

該工程經(jīng)過近10個月的調(diào)試時間����,于2006年5月份按期保質(zhì)的完成了兩個機(jī)組脫硫系統(tǒng)的168驗(yàn)收��,并且實(shí)現(xiàn)了華能系統(tǒng)第一個電廠主廠項目168驗(yàn)收與脫硫項目168驗(yàn)收同期完成的目標(biāo)���。該系統(tǒng)設(shè)計有完善的數(shù)據(jù)采集系統(tǒng)(DAS)、閉環(huán)控制回路(MCS)及順序控制功能組(SCS)等���,系統(tǒng)正常運(yùn)行及啟停過程在運(yùn)行人員少量干預(yù)下均可自動完成��。操作人員在集中控制室通過LCD及鍵盤和鼠標(biāo)對系統(tǒng)進(jìn)行監(jiān)視和控制操作�����。該系統(tǒng)從投運(yùn)至今運(yùn)行穩(wěn)定。不但創(chuàng)造了巨大的環(huán)境效益�,同時創(chuàng)造了巨大的經(jīng)濟(jì)效益。由于脫硫系統(tǒng)的穩(wěn)定運(yùn)行��,該電廠多次經(jīng)過環(huán)保部門的驗(yàn)收����,排放完全符合標(biāo)準(zhǔn),因而在工業(yè)電價的基礎(chǔ)上����,年年享受每度電0.25元的補(bǔ)貼電價����,每年都為電廠增加了巨大的經(jīng)濟(jì)收益���。B&R公司在脫硫綜合自動化控制等項目上具有廣闊的應(yīng)用前景���!

作者:北京電力科學(xué)院 王志凱